構建智能未來 液壓件工廠的MES解決方案與人工智能基礎軟件開發

在工業4.0浪潮的推動下,傳統制造業正經歷著一場深刻的智能化變革。液壓件作為機械裝備的核心部件,其生產過程對精度、效率和質量控制有著極高的要求。為了應對這些挑戰,液壓件工廠正積極引入MES(制造執行系統)解決方案,并融合人工智能基礎軟件開發,打造一個集智能生產、數據驅動和自主決策于一體的現代化制造體系。

MES解決方案:液壓件工廠的智能中樞

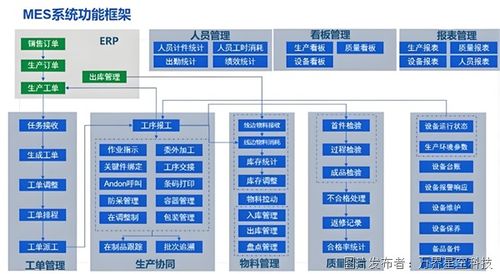

MES系統在液壓件工廠中扮演著“智能中樞”的角色,它連接了上層企業資源規劃(ERP)系統和底層生產設備,實現了生產過程的透明化、精細化管理。具體而言,液壓件工廠的MES解決方案主要包括以下核心模塊:

- 生產調度與排程:根據訂單需求、設備狀態和物料供應,動態優化生產計劃,減少等待時間,提高設備利用率。

- 生產過程監控:實時采集機床、熱處理線、裝配線等關鍵工序的數據,監控設備運行參數(如壓力、溫度、流量),確保工藝穩定性。

- 質量追溯與管理:通過條碼或RFID技術,記錄每個液壓件(如泵、閥、油缸)從原材料到成品的全流程數據,實現精準的質量追溯和快速的問題定位。

- 物料與庫存管理:跟蹤原材料、在制品和成品的流轉,優化庫存水平,避免缺料或積壓。

- 設備維護與效能分析:基于設備運行數據,預測潛在故障,實施預防性維護,減少非計劃停機。

人工智能基礎軟件:驅動智能生產的核心引擎

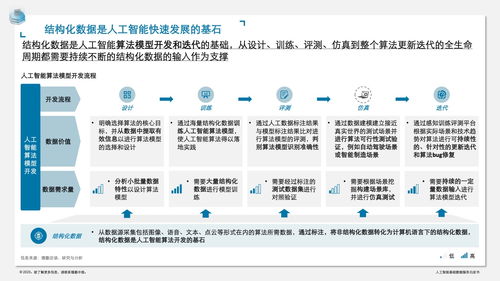

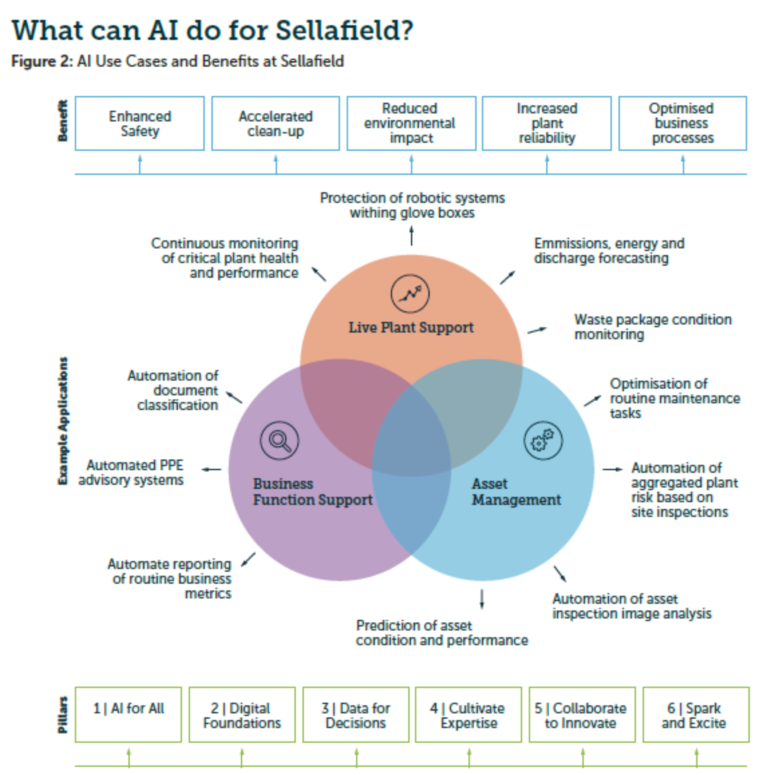

MES系統為工廠提供了豐富的數據基礎,而人工智能(AI)基礎軟件的開發與應用,則是將這些數據轉化為智能決策的關鍵。在液壓件生產中,AI技術的融入主要體現在以下幾個方面:

- 智能工藝優化:利用機器學習算法分析歷史生產數據,自動優化加工參數(如切削速度、進給量),在保證質量的前提下提升效率、降低能耗。

- 缺陷智能檢測:基于計算機視覺技術開發AI質檢系統,自動識別液壓件表面的裂紋、毛刺、劃痕等缺陷,準確率遠超人工目檢,且可7x24小時不間斷工作。

- 預測性質量分析:通過分析生產過程中的多源數據(如設備振動、溫度波動),AI模型可以預測最終產品的質量趨勢,提前預警潛在的質量風險,實現從“事后檢驗”到“事前預防”的轉變。

- 自適應生產控制:在裝配、測試等環節,AI系統可根據實時反饋動態調整操作指令,使生產過程具備一定的自適應性,應對微小波動。

- 智能排產與調度:應用強化學習等高級AI算法,處理多約束、多目標的復雜排產問題,實現生產資源的最優配置。

融合與實施:通往智能生產的路徑

成功部署MES與AI并非簡單的技術疊加,而是一個系統性的融合過程。液壓件工廠需遵循以下路徑:

- 夯實數據基礎:首先通過MES和物聯網(IoT)技術實現生產全要素的數據采集與連通,構建高質量的數據池。

- 分步開發與集成:針對最迫切的需求(如質量檢測、設備預測性維護),優先開發相應的AI模塊,并與MES系統深度集成,確保數據流與業務流的無縫對接。

- 培養復合型人才:同時具備液壓工藝知識、信息技術和AI技能的團隊是項目成功的關鍵。

- 持續迭代與優化:智能系統需要在實際生產中不斷學習與進化,通過反饋閉環持續提升模型的準確性和實用性。

###

對于液壓件工廠而言,融合了MES解決方案與人工智能基礎軟件的智能生產體系,不僅是提升效率、質量和競爭力的必要手段,更是面向未來柔性制造和個性化定制的戰略基石。它將使工廠從依賴經驗的傳統模式,邁向一個由數據驅動、智能決策的新時代,在激烈的市場競爭中贏得先機。

如若轉載,請注明出處:http://www.vcqb.cn/product/52.html

更新時間:2026-01-05 12:02:26